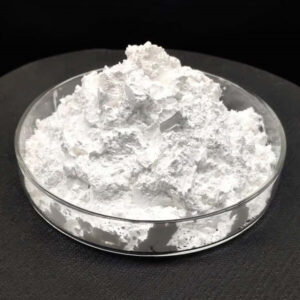

L’allumina fusa bianca è fusa elettricamente in un forno ad arco con allumina lavorata di alta qualità come materia prima. Ha una durezza maggiore e una tenacità leggermente inferiore rispetto all’allumina fusa marrone. È inoltre caratterizzata dalla sua elevata purezza, capacità di autoaffilatura, migliore taglio, minore emissione di calore, maggiore efficienza.

| ARTICOLO | D0(uno) | D3(um) | D50(uno) | D94(intorno) |

| #240 | <127 | <103 | 57,0±3,0 | >40 |

| #280 | <112 | <87 | 48,0±3,0 | >33 |

| #320 | <98 | <74 | 40,0±2,5 | >27 |

| #360 | <86 | <66 | 35,0±2,0 | >23 |

| #400 | <75 | <58 | 30,0±2,0 | >20 |

| #500 | <63 | <50 | 25,0±2,0 | >16 |

| #600 | <53 | <41 | 20,0±1,5 | >13 |

| #700 | <45 | <37 | 17,0±1,5 | >11 |

| #800 | <38 | <31 | 14,0±1,0 | >9.0 |

| #1000 | <32 | <27 | 11,5±1,0 | >7.0 |

| #1200 | <27 | <23 | 9,5±0,8 | >5.5 |

| #1500 | <23 | <20 | 8,0±0,6 | >4.5 |

| #2000 | <19 | <17 | 6,7±0,6 | >4.0 |

| #2500 | <16 | <14 | 5,5±0,5 | >3.0 |

| #3000 | <13 | <11 | 4,0±0,5 | >2.0 |

| #4000 | <11 | <8.0 | 3,0±0,4 | >1.8 |

| #6000 | <8.0 | <5.0 | 2,0±0,4 | >0,8 |

| #8000 | <6.0 | 3.5 | 1,2±0,3 | >0.6 |

| Composizione chimica tipica | |

| AL2O3 | 99,3% minimo |

| SiO2 | 0,06% |

| Na2O | 0,3% massimo |

| Fe2O3 | 0,05% massimo |

| Alto | 0,04% massimo |

| MgO | 0,01% massimo |

| K2O | 0,02#massimo |

| Proprietà fisiche tipiche | |

| Durezza: | Mohs:9.0 |

| Temperatura massima di servizio: | 1900 ℃ |

| Punto di fusione: | 2250 ℃ |

| Peso specifico: | 3,95 g/cm3 |

| Densità di volume | 3,6 g/cm3 |

| Densità apparente (LPD): | 1,75-1,95 g/cm3 |

| Colore: | Bianco |

| Forma delle particelle: | Angolare |

| Dimensioni disponibili: | |

| FORAGGIO | F230 F240 F280 F320 F360 F400 F500 F600 F800 F1000 F1200 F1500 |

| LUI | 240# 280# 320# 360# 400# 500# 600# 700# 800# 1000# 1200# 1500# 2000# 2500# 3000# 4000# 6000# 8000# 10000# |

Applicazione:

lucidatura e lappatura per una lucidatura precisa

Materia prima per pietra per affilare, pietra per affilare

Materiale di rivestimento resistente all’usura

Materiale dei filtri a membrana in ceramica

Preparazione e finitura della superficie:

Una delle principali applicazioni della polvere di allumina fusa bianca è la preparazione e la finitura delle superfici. Settori come quello automobilistico, aerospaziale e della lavorazione dei metalli si affidano a questo abrasivo per attività come sbavatura, lucidatura e pulizia delle superfici, lasciando le superfici impeccabilmente lisce e pronte per trattamenti successivi come rivestimento o verniciatura.

Rettifica e taglio di precisione:

Nella produzione di precisione, dove l’accuratezza è fondamentale, la polvere di allumina fusa bianca trova ampio utilizzo nelle applicazioni di rettifica e taglio. La sua durezza e le sue proprietà abrasive la rendono una scelta ideale per la modellatura e la rifinitura di componenti ad alta precisione in settori che vanno dall’elettronica ai dispositivi medici.

Utensili abrasivi legati:

La polvere di allumina fusa bianca è un componente fondamentale nella produzione di utensili abrasivi legati come mole, pietre per affilatura e nastri abrasivi. La distribuzione uniforme delle dimensioni delle particelle determina prodotti abrasivi caratterizzati da prestazioni e durata superiori. Questi utensili trovano largo impiego nella lavorazione dei metalli, nella lavorazione del legno e nell’edilizia, dove precisione ed efficienza sono fondamentali.

Lappatura e lucidatura:

I settori che richiedono alti livelli di planarità superficiale e chiarezza ottica, come la produzione di semiconduttori e lenti ottiche, si affidano alla polvere di allumina fusa bianca per scopi di lappatura e lucidatura. Le particelle fini facilitano la rimozione delle imperfezioni superficiali con eccezionale precisione, con conseguenti finiture a specchio essenziali per applicazioni ottiche ed elettroniche avanzate.

Produzione di refrattari e ceramiche:

La polvere di allumina fusa bianca svolge un ruolo cruciale nella produzione di materiali refrattari e ceramiche avanzate grazie al suo elevato punto di fusione, alla stabilità termica e all’inerzia chimica. Questo abrasivo contribuisce alla formulazione di mattoni refrattari, crogioli e substrati ceramici, conferendo forza e resistenza agli shock termici. La sua distribuzione uniforme delle dimensioni delle particelle assicura una miscelazione omogenea, migliorando così le proprietà del prodotto finale.