Cosa sono i materiali refrattari?

Innanzitutto, una rapida definizione: i refrattari sono materiali in grado di resistere a temperature estremamente elevate (tipicamente > 1000 °C o 1832 °F) e a condizioni difficili (abrasione, corrosione chimica, shock termico) senza fondersi o degradarsi. Sono i rivestimenti di forni, fornaci, inceneritori, reattori e altre apparecchiature di lavorazione ad alta temperatura.

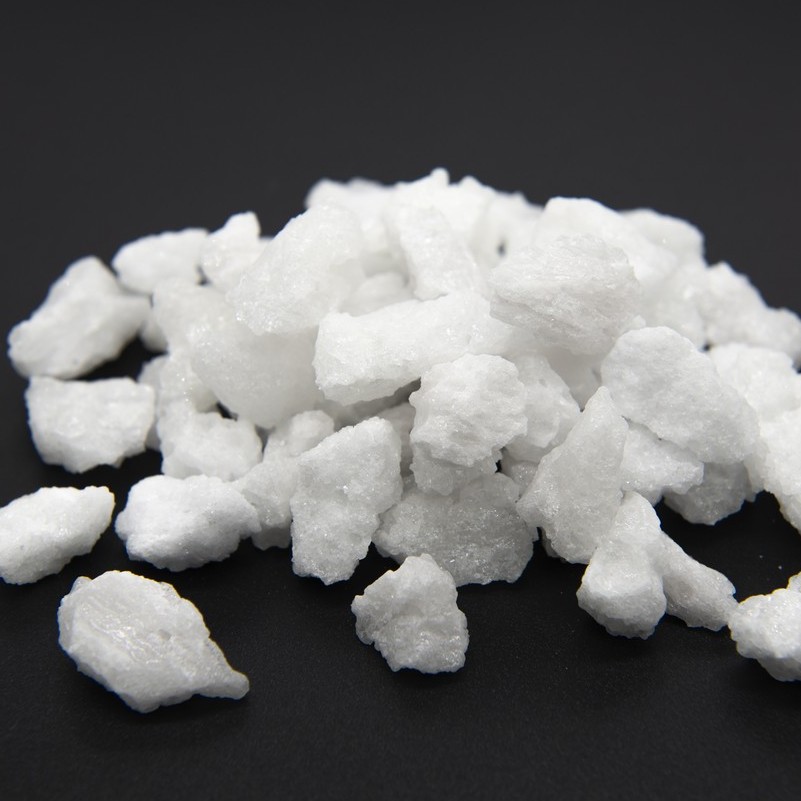

Perché l’allumina fusa bianca è un eccellente materiale refrattario

L’allumina fusa bianca non è solo un materiale refrattario; è spesso considerata una scelta ad alte prestazioni o di alta qualità per applicazioni critiche. Le ragioni sono una conseguenza diretta della sua composizione chimica e del suo processo di produzione.

1. Purezza estremamente elevata e inerzia chimica

-

Elevato contenuto di Al₂O₃: il WFA contiene in genere >99% di allumina (Al₂O₃) . Questa è la sua proprietà più importante per i refrattari.

-

Comportamento quasi neutro: l’allumina è chimicamente stabile e agisce come un ossido anfotero, ma nella sua forma ad elevata purezza è altamente resistente all’attacco di scorie sia acide che basiche (entro certi limiti), il che la rende versatile.

-

Bassa presenza di impurità: impurità come SiO₂, Fe₂O₃ e Na₂O sono presenti in quantità molto basse (spesso <0,5%). Queste impurità formano fasi a basso punto di fusione (ad esempio, fasi vetrose). La loro assenza in WFA significa:

-

Maggiore resistenza a caldo: il refrattario mantiene la sua integrità strutturale anche a temperature più elevate.

-

Migliore resistenza allo scorrimento viscoso: è più resistente alla deformazione lenta sotto carico ad alte temperature.

-

Corrosione ridotta: meno siti reattivi a cui possono essere attaccati scorie, metalli fusi e gas.

-

2. Punto di fusione molto elevato

-

Il punto di fusione dell’allumina pura è 2050 °C (3722 °F) . La WFA, essendo quasi pura, ha un punto di fusione molto vicino a questo valore. Questo definisce il suo equivalente pirometrico (PCE) , una misura della sua refrattarietà, come molto elevato, consentendone l’utilizzo negli ambienti con temperature estreme.

3. Eccellenti proprietà meccaniche ad alta temperatura

-

Elevato MOR (Modulo di Rottura) a Caldo: i refrattari a base di WFA mantengono la loro resistenza anche quando sono incandescenti. Questo è fondamentale per resistere alle sollecitazioni meccaniche, ai carichi e alle condizioni abrasive all’interno di un forno.

-

Eccezionale resistenza all’abrasione: come per i rivestimenti, la sua durezza Mohs pari a 9 lo rende ideale per le aree soggette a usura meccanica, come i piani dei carrelli dei forni, i blocchi dei bruciatori e le aree in cui il materiale di carica è in continuo movimento.

4. Buona stabilità del volume (restringimento dopo la cottura)

-

Poiché il WFA è già un prodotto fuso , ha subito il suo più marcato cambiamento di fase e ritiro durante la sua produzione. Quando utilizzato come aggregato in refrattari sagomati (mattoni) o monolitici (gettabili), contribuisce a un’eccellente stabilità dimensionale al primo riscaldamento, riducendo al minimo il rischio di fessurazioni durante l’essiccazione di un nuovo rivestimento.

Forme e applicazioni comuni di WFA nei materiali refrattari

Il WFA viene raramente utilizzato da solo. È un ingrediente chiave, o “aggregato”, all’interno di una matrice refrattaria.

1. Refrattari sagomati (mattoni e forme)

-

Il WFA viene classificato in specifiche dimensioni delle particelle (grossolana, media, fine) e legato con altri materiali ad alta purezza o leganti ceramici per essere pressato in mattoni.

-

Applicazioni: Rivestimento per forni ad alta temperatura (ad esempio forni a tunnel, forni a navetta), siviere in acciaio, zone di transizione di forni per cemento e aree critiche nei reattori di lavorazione chimica.

2. Refrattari monolitici (non formati)

Si tratta del campo di applicazione più vasto e in più rapida crescita.

-

Materiali da getto: gli aggregati WFA vengono miscelati con cemento alluminato di calcio e polveri fini. Aggiungendo acqua, il materiale può essere versato, pompato o vibrato per formare un rivestimento continuo.

-

Miscele per spruzzatura: simili ai prodotti colabili, ma concepite per essere spruzzate (spruzzate) su una superficie per una rapida riparazione o installazione.

-

Miscele di compattazione: una miscela più asciutta, compressa in posizione per applicazioni specifiche.

-

Applicazioni: Rivestimenti complessi di forni, rivestimenti di siviere, blocchi bruciatori, cicloni e qualsiasi area in cui sia richiesto un rivestimento personalizzato e senza giunzioni.

3. Prodotti speciali

-

Gusci per fusione a cera persa: l’elevata refrattarietà e purezza della farina WFA (polvere fine) la rendono un ottimo stucco e materiale di supporto per la creazione di stampi in ceramica per la fusione di pale di turbine in superlega e altre parti metalliche di precisione.

-

Arredi per forni: pali, supporti e lastre realizzati in WFA possono essere utilizzati per sostenere la ceramica durante la cottura a temperature molto elevate, grazie alla loro resistenza e alla resistenza al cedimento (creep).

Confronto con l’allumina fusa marrone (BFA) nei refrattari

| Proprietà | Allumina fusa bianca (WFA) | Allumina fusa marrone (BFA) |

|---|---|---|

| Contenuto di Al₂O₃ | >99% | ~95-97% |

| Impurità | Molto basso (Na₂O, ecc.) | Superiore (SiO₂, TiO₂, Fe₂O₃) |

| Refrattario | Più alto (più vicino a 2050°C) | Leggermente più basso |

| Resistenza alle alte temperature/creep | Superiore | Buono, ma non buono come WFA |

| Costo | Più alto | Più economico |

| Utilizzo tipico | Applicazioni critiche ad alta temperatura in cui purezza e prestazioni sono fondamentali. |