1. Il ruolo dell’ossido di alluminio bianco nella ceramica espansa

Le ceramiche espanse sono strutture altamente porose, simili a spugne, utilizzate principalmente come filtri per metalli fusi (ad esempio alluminio, ferro, acciaio, rame). L’ossido di alluminio bianco è la materia prima principale, o aggregato , che forma lo scheletro ceramico di questo filtro.

La sua funzione è quella di creare una rete rigida e tridimensionale che:

-

Intrappola fisicamente le inclusioni non metalliche (scorie, ossidi).

-

Assorbe chimicamente le impurità più fini attraverso la sua superficie.

-

Resiste a shock termici estremi se immerso nel metallo fuso.

-

Resiste all’erosione e alla dissoluzione causata dal metallo fuso.

2. Perché l’ossido di alluminio bianco è la scelta preferita

Rispetto ad altri materiali come l’allumina fusa marrone o il carburo di silicio, l’ossido di alluminio bianco offre una combinazione superiore di proprietà per questa applicazione critica:

| Proprietà | Perché è importante per la ceramica espansa | Come eccelle l’allumina bianca |

|---|---|---|

| Alta purezza | Le impurità possono contaminare il metallo fuso. | Contenuto di Al₂O₃ > 99,5% . Livelli molto bassi di silice (SiO₂), ossido di ferro (Fe₂O₃) e altri flussi. |

| Alta refrattarietà | Deve rimanere solido e stabile nel metallo fuso (ad esempio, alluminio ~660°C, ferro ~1500°C). | Punto di fusione estremamente elevato ( ~2050°C ). |

| Eccellente inerzia chimica | Non deve reagire con il metallo fuso filtrato. | Altamente stabile nell’alluminio fuso e in altri metalli non ferrosi. |

| Buona resistenza agli shock termici | Non deve rompersi se immerso dalla temperatura ambiente nel metallo fuso. | La sua struttura cristallina pura garantisce una buona resistenza allo stress termico. |

| Dimensione controllata delle particelle | Determina la viscosità della sospensione, lo spessore del rivestimento e la resistenza finale del filtro. | Disponibili in distribuzioni granulometriche accuratamente graduate. |

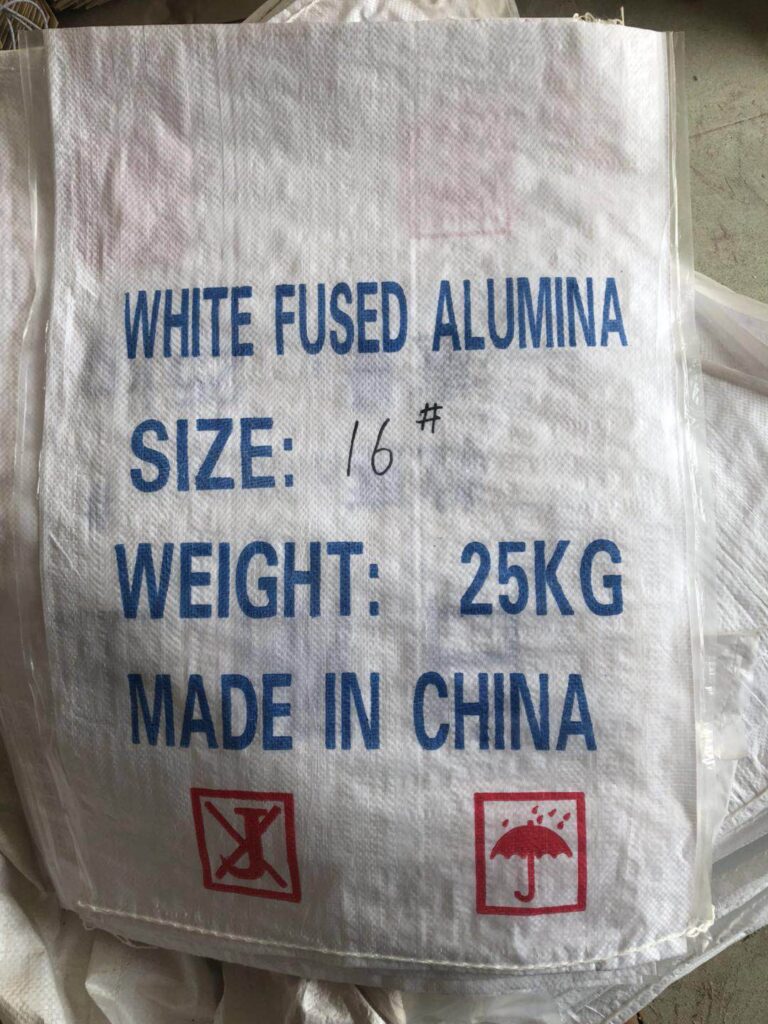

3. Specifiche chiave della polvere

La polvere di allumina non ha una dimensione unica, bensì una distribuzione attentamente graduata delle particelle per garantire proprietà ottimali nel prodotto finale.

- Purezza: > 99,5% Al₂O₃ è lo standard. Questo riduce al minimo la formazione di fasi vetrose a bassa temperatura che indeboliscono la struttura ceramica alle alte temperature.

- Distribuzione granulometrica: una miscela tipica potrebbe includere:

- Granuli grossolani: da -40 mesh a -200 mesh (ad esempio, 100-400 micron). Costituiscono lo scheletro strutturale principale.

- Farina fine: -325 mesh (< 44 micron). Queste particelle fini riempiono gli spazi tra i grani più grossi, favorendo la densificazione durante la sinterizzazione e aumentando la resistenza finale del filtro.

- Chimica: un basso contenuto di sodio (Na₂O) è fondamentale, poiché agisce come un flusso e degrada gravemente le proprietà ad alta temperatura.